FutureStage

「FutureStage 製造業向け⽣産管理システム」は、製造業に特化した基幹業務パッケージです。さまざまな業種・業務形態におけるモノづくりのノウハウを凝縮した⽣産管理システムです。

FutureStageで解決できる課題

工場や部門毎にシステムが異なり、必要な情報の入手に時間がかかる。タイムリーに情報がほしい。

FutureStageなら

工程や原価、在庫管理が弱く、問題の発見が遅れる。管理を強化したい。

FutureStageなら

担当者ごとに業務のやり方が異なり属人化。部署間での連携も悪く、もっと効率化したい。

FutureStageなら

社内にシステムに詳しい人材が不足し、インボイス制度、電帳法などの法令や、最新ITへの追従など変化への対応が困難。

FutureStageなら

特長

日本の製造業の業務にFITするさまざまな機能

FutureStageは生産管理業務生産管理を中心に一連の業務を網羅。日本の独特の商習慣にも対応

ハイブリッド生産管理

計画生産、個別受注生産、混在、併用も可能なハイブリッド生産管理に対応

計画生産

内示などの需要に基づき見込で製造を行う「計画生産」

FutureStageでできること

個別受注生産

注文ごとに仕様が異なる「個別受注生産」

FutureStageでできること

特定業種向けテンプレート

業種テンプレートにより、業種特有の商慣習、業務プロセスに対応

FutureStageでできること

FutureStageでできること

FutureStageでできること

ローコード & クラウド

業種テンプレートにより、業種特有の商慣習、業務プロセスに対応

ローコード & API

ローコードで柔軟な拡張が可能

FutureStageでできること

クラウド

自社専用のシステムをAWS上にプライベート環境を構築

FutureStageでできること

DX化を進める豊富なパートナーソリューション

パートナー連携

FutureStageと連携する多様なソリューションナップが貴社の業務課題を解決し、

さらなる成長を支援します

FutureStageでできること

適用業種

| 主な業種 | 細業種 |

|---|---|

|

機械器具製造業 (自動車を含む) |

一般機械器具、自動車部分品、電気機械器具、電気機械器具(ファブレス)、配線器具、エレベーター部品、機械工具、油圧製品、大型プラント、建設・鉱山機械、はんだ付け機器、ロボット、電子部品、家電製品、有線通信機械器具、動力伝導装置製造、金属工作、加工機械用部品、潤滑油機器、弁・バルブ、鋳造装置、半導体製造装置、電子計算機および同付属装置、トラクター、クレーン等重機類、省力機械部品、遊戯機部品、コンピュータ関連製品、プリンタ部品、冷房空調機部品、船用機関 |

| 精密機械器具製造業 | 計測機器、プリンタ部品、金属表面処理、半導体製造装置部品、各種流量計・特殊バルブ等、精密測定器、精密濾過関連製品、光学機械用レンズ、事務機部品 |

| 医療機械器具製造業 | 医療用機器、循環器系医療機器、医療・衛生用ゴム製品、医療用針等機器 |

|

プラスティック加工 化学製品製造業 |

塗料、化粧品・洗剤、工業用プラスティック製品、ゼラチン接着剤、接着剤、プラスティック部品、化学工業製品、製品成形加工、軟質プラスティック発泡製品、プラスティック成形加工、工業用ゴム製品、蒸着材、ゴム・フィルムなどを素材とする電気・電子機器機能部品、化学機械、工業用プラスティック製品 |

|

金属製品 非鉄金属製造業 |

精密金属プレス金型設計、アルミパイプ、アルミニウム、製紙用網、ボルト・ナット、引抜鋼管、パイプ加工、パイプ付属品加工、金属プレス加工、金物、熱間圧延業、リベットマシン、金属製スプリング、警音器・錠前、鋲螺・ドラム缶用口金、金型製造装置、金属線製品、製缶板金 |

| その他製造業 | 試験解析業、フィルム映像処理、産業安全器具、家具装飾品、食品加工、プレハブ、洗面・ユニットバスの天井等住宅建材、情報処理サービス、パルプ・紙、特殊印刷、茶類、住宅資材組み立て製造、断熱材・管工機材加工、大学、キャビネット、コーヒー豆、麺類用薬味、消火器具・消火装置、工業窯炉 |

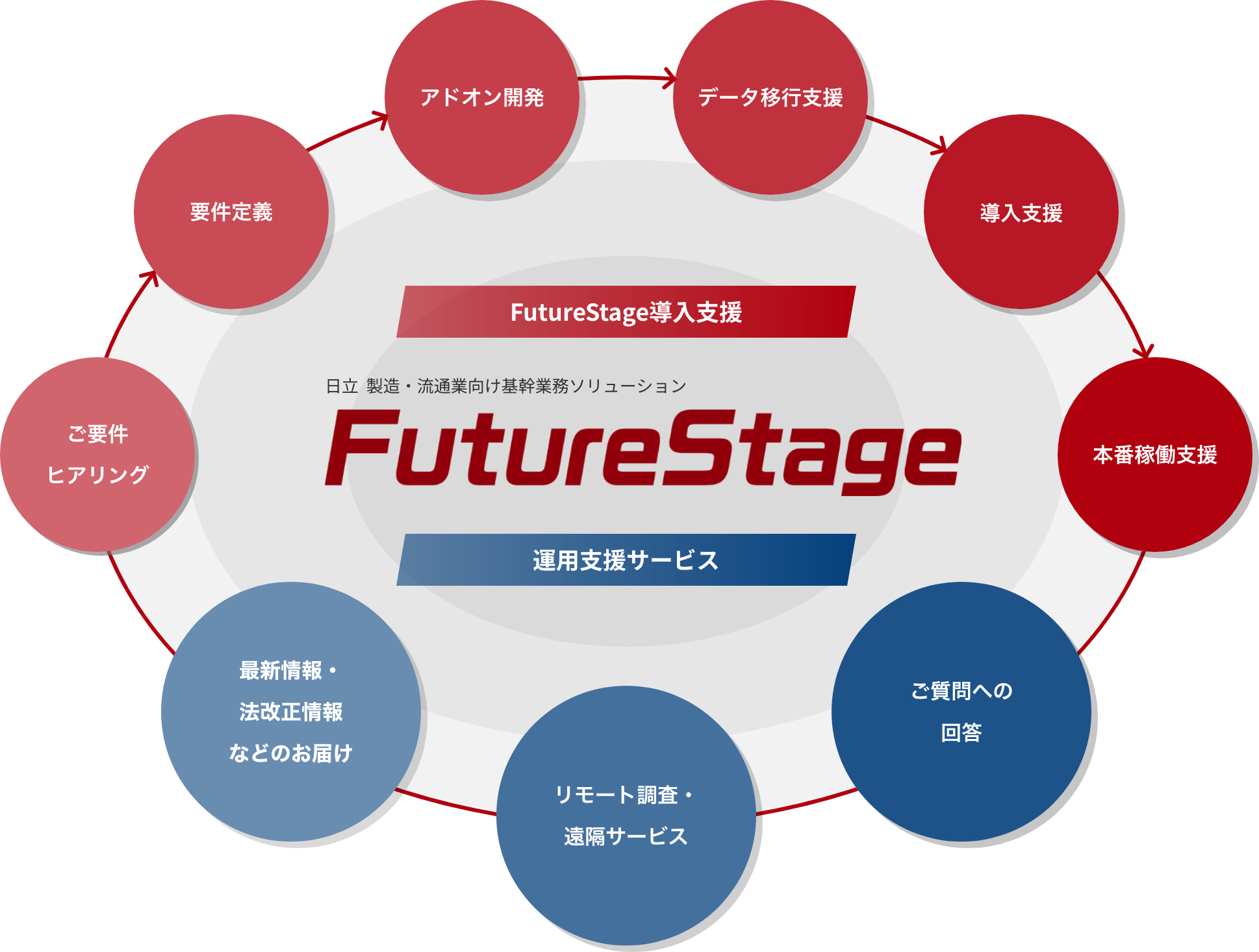

導入・サポート

トータルソリューションベンダーの総合力と提案力で

導入から運用まで

ワンストップでしっかりサポート

導入の流れ

FutureStageの機能、価格、導入事例など、

どんなことでもお気軽にお問い合わせください。

DX (デジタルトランスフォーメンション) の実現に向け、 FutureStageと連携する多様なソリューションが貴社の業務課題を解決し、さらなる成長をご支援します。

IoTソリューション

生産スケジューラ

ソリューション

品質向上

ソリューション

在庫最適化

ソリューション

業務改善

コンサルティング

スマートデバイス

連携ソリューション

企業間連携

ソリューション

働き方改革

ソリューション

IT基盤構築

ソリューション

経営管理

ソリューション

IoTソリューション

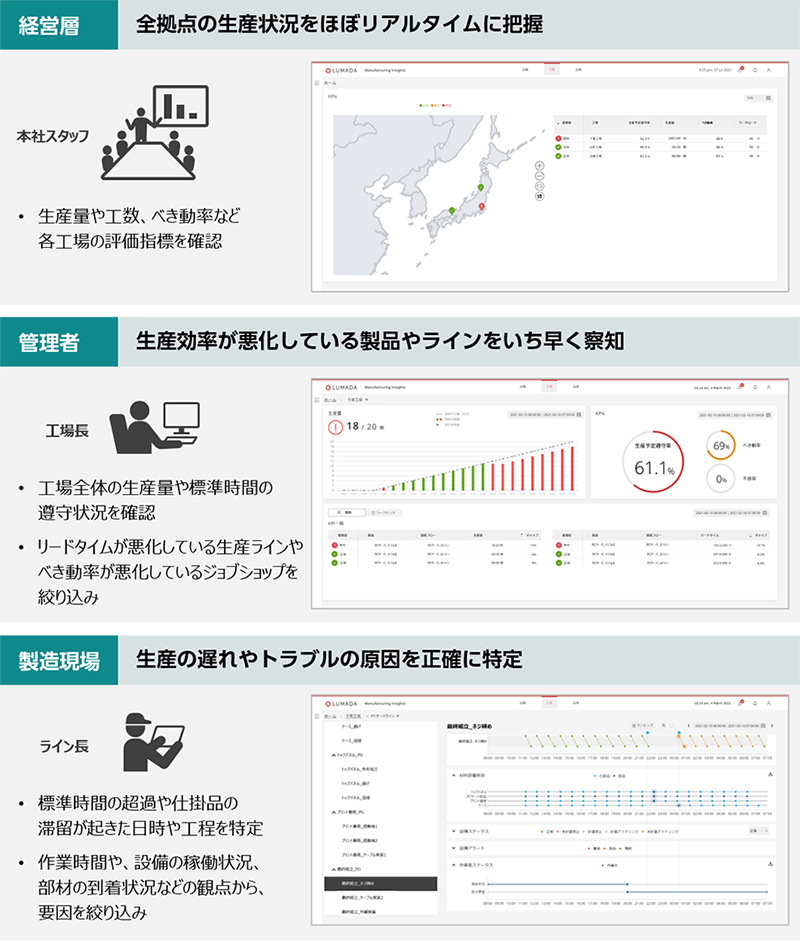

Lumada Manufacturing Insights

見やすいダッシュボードでリアルタイムに工場全体の現状把握と問題特定が可能。生産性や品質の向上に向けた改善活動をご支援します。

![]()

現場を巡回したり、日報集計を待ったりしなくても、工場の生産状況の推移や状況を

グラフィカルな画面で直感的に把握でき、タイムリーな経営判断・意思決定ができます。

![]()

現場の人とモノ、コトの情報が集約されるため、問題が発生した日時や場所、原因、影響などの事実を現場の記憶や主観に頼らず客観的に把握でき、最適な対策を立案できます。

![]()

サブスクリプション型なので、利用開始時の初期費用を抑えながら、手軽に導入できます。

また、効果が見えやすい工程から始め、段階的に適用範囲を拡張していくこともできます。

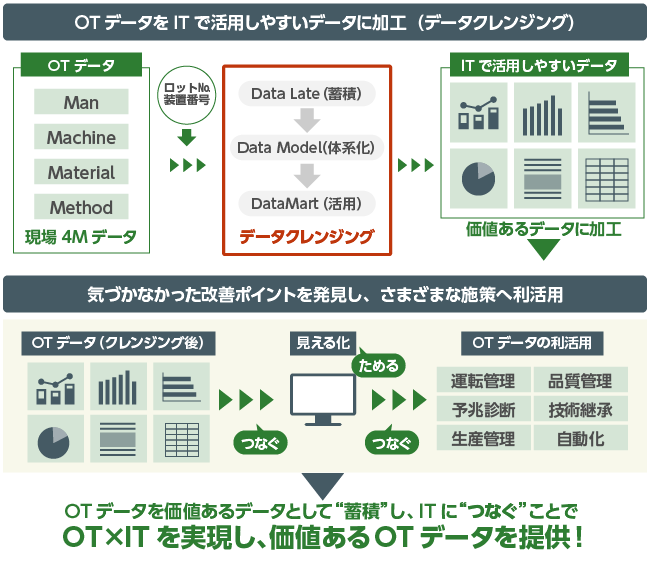

OTデータ利活用ソリューション

収集・蓄積した製造現場のデータをERP他ITベンダの要求に応じてクレンジングし、価値あるOTデータとしてご提供。また、基幹システムに連携することで、リアルタイムな経営判断や生産計画を可能にします。

品質向上ソリューション

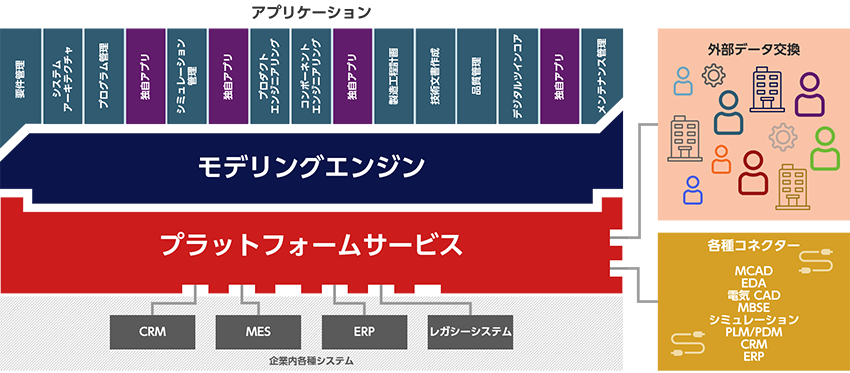

Aras Innovator

PLM(Product Lifecycle Management)パッケージ導入を、短期間・スモールスタートで実現できるようご支援します。お客さまのご要件に沿ったカスタマイズを、お客さま主体でできるようサポートします。

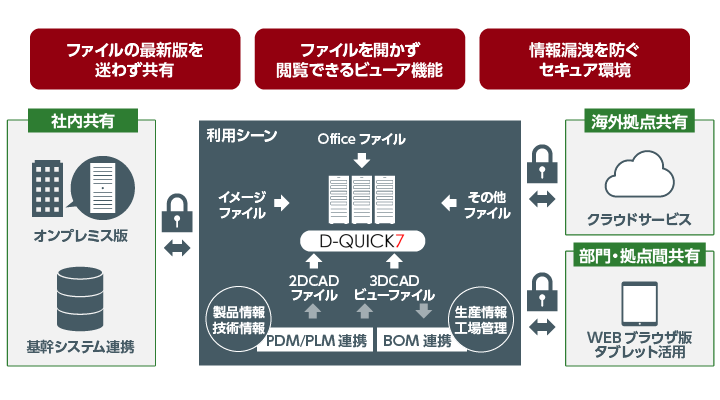

D-Quick7

図面や Officeドキュメントなど、ファイルサーバー上のさまざまな種類のファイルを一元管理。

製品・技術情報の連携による業務効率化を実現します。

在庫最適化ソリューション

在庫可視化