FutureStage 営業:小牧 和也

2017年12月26日

FutureStage 業種別活用事例

「FutureStage業種別活用事例」では、業種特有の課題を解決したFutureStegeの導入事例をご紹介しています。今回は、プラスチック成形(樹脂成形)を行う企業さまのFutureStage導入事例を営業・小牧がお伝えします。

もくじ

今回ご紹介するのは、プラスチック成形・樹脂成形により、部品やパーツの製造を行う企業さまでのFutureStage導入事例です。

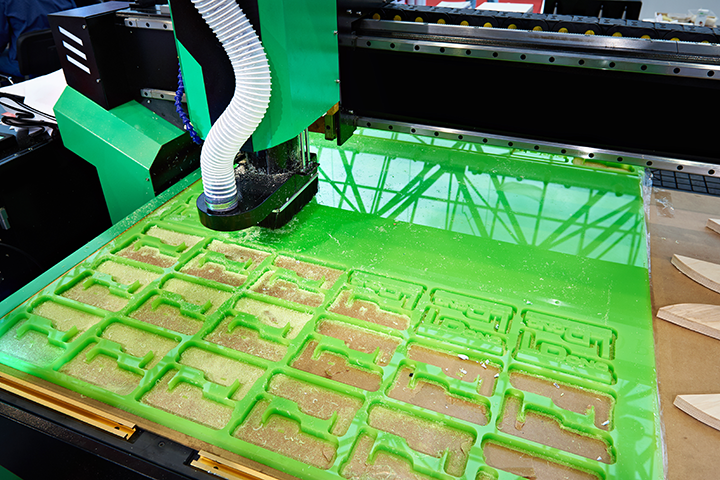

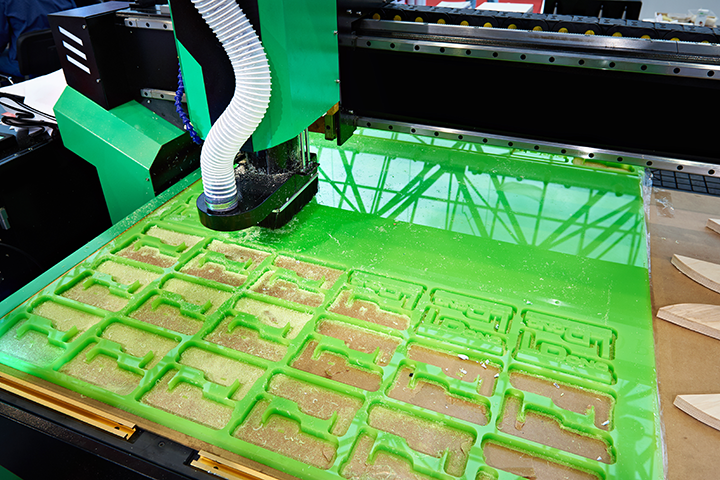

プラスチック・樹脂の成形では、まず成形に用いる金型を設計し、その後完成した金型にプラスチック・樹脂を流し込むことでパーツや部品を製作していきます。

こちらの企業さまでは、そのようにして製造したパーツや部品を組み立てることで、自動車に搭載される機器の操作パネルを製造されております。

プラスチック成形(樹脂成形)業における生産管理の難しさは、原材料と完成したものの関係性が1対1で捉えにくいところにあります。

プラスチック成形(樹脂成形)は、一般的な組立製造業と違い、複数の原材料を溶解・混合し、それを成形・加工することで完成品を作り上げていきます。そのため、できあがった仕掛品や半製品、最終製品が、いったいどれだけの原材料によってできあがっているかの判別が難しいのです。

さらに問題なのは、最終製品が完成するまでに加工A→加工B→加工Cといった形で複数の工程を経る場合、仕掛品をすぐに次の工程に送る必要があるため、途中工程における仕掛品の数量把握も難しくなります。特に、在庫管理をアナログな方法で行っている場合には、工程を経るにつれ、在庫数量に差異が発生しやすくなります。

「仕掛品や半製品の評価が難しい」「最終製品の完成まで多数の工程を経る場合がある」。この2つの要素が組み合わさることにより、年度末に棚卸差異や廃棄損が発生しやすくなるのが、プラスチック成形(樹脂成形)業特有の課題といえます。

プラスチック成形(樹脂成形)業における課題

プラスチック成形(樹脂成形)業に特有のこれらの課題を解決するには、以下のポイントを押さえた生産管理体制を構築することが重要です。

この2つのポイントを押さえた生産管理体制を構築するには、やはりアナログな管理からの脱却を行わなければなりません。生産管理システム、在庫管理システムの導入がもっとも費用対効果のよい方法になるかと思います。

こちらの企業さまでは、FutureStageが前述した1、2のポイントに柔軟に対応できる点を高く評価し、基幹業務システムとしてご導入いただくことになりました。

特に今回の事例においては「解決のポイント2:リアルタイム在庫管理の実現」を満たすため、ハンディターミナル端末による在庫管理を導入している点がポイントです。

製造スタッフのみなさまが労力をかけず、正確に在庫数量を集計できるよう、製造現場にハンディターミナルを複数台導入しました。仕掛品や製品につけられたバーコードをハンディ端末で読み取ると、その在庫数がすぐさまFutureStageの在庫管理システムに反映されます。これを実現するため、工場内に無線LAN環境を敷設し、ハンディターミナル端末からインターネットへと即時に正確な数量が反映される仕組みを構築しました。

日立システムズでは、基幹システムFutureStageの導入のみならず、ハンディターミナル端末の調達や、それを利用するために必要なネットワークインフラの構築にも、ワンストップで対応しています。

FutureStageの稼働後、こちらの企業さまでは、年度末に行う棚卸作業にかかる時間が劇的に短縮され、棚卸差異や廃棄損の発生が大きく削減されました。

また、これまでは製造ラインを止めてしまわないよう、原材料の在庫や各工程の仕掛品を多めに持つことで対応していましたが、FutureStage導入により正確な在庫を把握できるようになったことで、多めの在庫を持つ必要性もなくなりました。

結果として、在庫回転日数は9日から7日へと短縮され、在庫維持費用の削減、キャッシュフローの改善といった効果も見られるようになりました。

FutureStage 営業:小牧 和也

福岡にてFutureStage定期システム相談会を開始しました。

FutureStage定期システム相談会をおこなっています。

本社(東京)