失敗事例から学ぶ基幹システム構築講座 「ITで挑むコスト削減」編

2013年4月、「TENSUITE」は、日立 製造・流通業向け基幹業務ソリューション「FutureStage」に統合しました。

※本コラムに記載の商品情報は初掲載時のものです。

(コスト削減1)

「在庫が増えているのになぜ欠品が起こるのか?」(1)

精密金属部品製造勤務のA氏。

A氏の勤務先は最近売上は落ちる、部品・素材在庫が増える、欠品率も上がり納期遵守率も落ちている。

この悪循環の原因は・・

(2009/4/15)

筆者:(IT コンサルタント)石田 富士夫

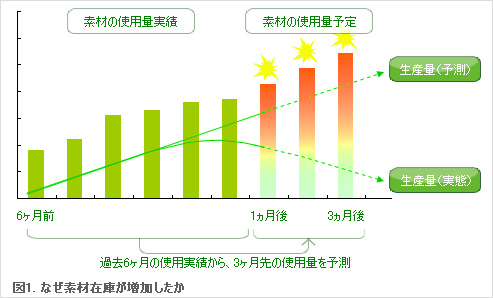

A氏は早速在庫の推移を確認しました。 毎月の締めで、最近は在庫が前月と比較して数%の増加傾向にあることは気付いていましたが、6ヶ月前と比べると累積して2割を超える在庫金額の増加になっていました。 部品・素材別に見ると素材の増加が6割、部品の増加が4割でした。 そこで、部品、素材それぞれについて増加の原因を調査する事になりました。

素材は鋼材メーカに3ヶ月前に発注をかけ、在庫量を見て納入指示して受入しています。

発注量の決定は確定受注から計算したのでは間に合いません。

このため、過去6ヶ月の使用実績からシステムで月の平均使用量を計算し、3か月先の使用量を製造部門長が決定後、購買部門で現在庫と比較し発注量を決める運用を行っています。

また、発注量以上の緊急調達は難しいため、通常は若干の余裕を見た発注を行っていました。

生産が右肩上がりのときはうまく機能したのですが、生産が落ちてきたときにはこの運用が在庫を増やしてしまう落とし穴となったのです。

例えば、素材の使用量予測の計算には製品別の出荷予測は反映されない仕組みで計算していました。

半年位前から、出荷予測では減少する傾向がでてきていました。

しかし、製造サイドとしては素材発注に反映させるレベルではないとの判断で素材の発注量には反映させませんでした。

結果として、出荷が減少する前の使用実績から発注量を決め、実際の消費量は減少した結果、在庫を増加させることになりました。

出荷する製品の構成や数量によって使用する素材量も当然変化してくるはずですが、なぜこれがシステムに反映されていなかったかというと、計画時に下記のように考えたからです。

このため製品別の出荷予測はシステムの要件から外れ、人の判断に委ねた運用になっていました。