アフターサービスは顧客満足度に直結すると同時に製造メーカにとって重要な利益の源泉と言えます。

本サービスはアフター部品に求められる「納期遵守、欠品ゼロ」、「棚資削減」というトレードオフの関係にある2つの目標を両立させるのをサポートします。

グローバルで多数の導入実績を持つPTC社 SPMと日立システムズの実業ノウハウを組合せ、上記2つのみならず経験・ノウハウのデジタル化、人手作業の効率化までトータルに支援します。

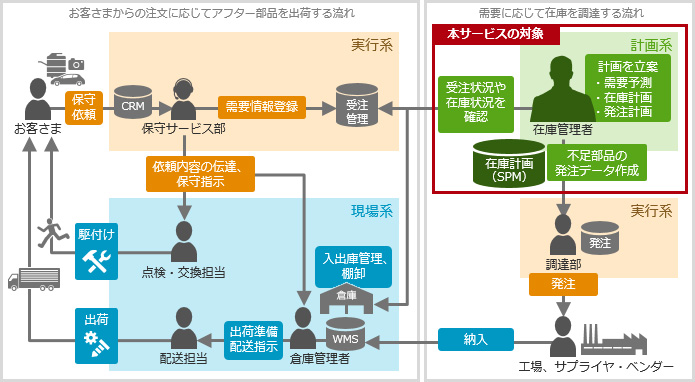

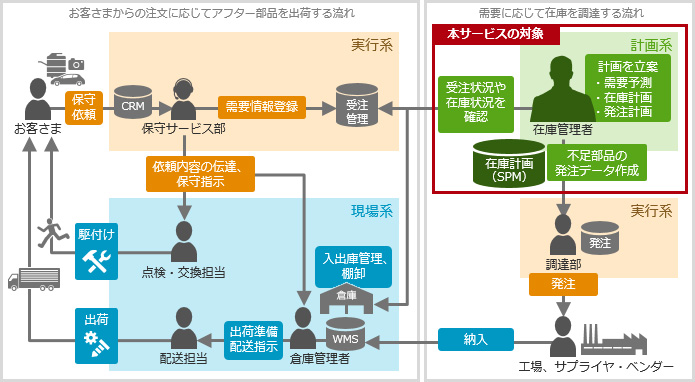

アフター部品在庫計画システムの位置づけと、SPMの機能概要

1. アフター部品在庫計画システムの位置づけを下図に示す。

2. SPMの機能概要

アフター部品在庫管理において、以下のようなお困りはありませんか?

- 在庫の欠品を減らして、サービス率を向上させたい!

- 在庫を減らしコストの最適化と、効率よく回転させてキャッシュフローを改善したい!

- 高品質なアフターサービスで満足度をアップさせ、顧客離れを防ぎたい!

SPMはこれらを解決するための3つの計画機能を提供します。

- (1) 需要予測:過去の実績、イベント等に基づきどれくらいの需要が見込まれるか。

- (2) 在庫計画:需要を満たすためにどこの拠点に、いつからいつまで、何を、何個配置すればよいか。

- (3) 発注計画:在庫配置を実現するためにリードタイム、ロットサイズ等を加味して、いつ、何を、何個発注すればよいか。

サービスが解決する主な課題と解決策

1. 需要予測

需要予測の精度を高めたい。

部品特性に合った手法で予測をしたい

- Excelを使い、手作業で予測しているため、部品ごとに予測条件を変えるのが困難。

- Excelが複雑化しすぎてメンテナンスが大変になっている。

最適な予測手法を自動選択

- 部品/拠点の組み合わせごとに、7種類の統計手法による計算を実施(移動/加重平均、季節性の加味など)。

- 最も誤差の少ない手法を推奨として提示。

ベストフィット機能

出荷台数の増減やイベントを考慮したい

- 過去実績だけでなく、世の中の稼働台数を加味して予測したい。

- 一斉点検などの保守イベントも考慮したい。

市場トレンドや保守イベントを加味した予測が可能

- 出荷台数や稼働台数に故障率を加味して予測。

- 計画された保守作業を加味して予測。

コーザル予測機能

複雑な需要の特徴を考慮したい

- 通常/突発、国内/海外を分けて計算して集計したい。

- 先行部品の需要実績を後継部品の予測に加味したい。

需要のグルーピング、積み上げ計算

- 需要実績を理由別(国内/海外、保証期間内外、初期配備用など)にグルーピングし、計算を実施。

- 先行部品、類似部品の需要実績をコピーして計算。

- 結果を集計し最終需要数を予測。

複数需要ストリーム機能

2. 在庫計画

拠点・倉庫ごとの在庫過不足を可視化したい。各拠点・倉庫への在庫配置を適正化したい。

目標納期遵守率を達成できる在庫基準を知りたい

- 部品ごとの納期(即納、3日以内など)に応じた基準を知りたい。

- 拠点ごとの目標に応じて計算するのが困難。

目標達成のための在庫リストを生成

- 設定した目標を満たすために持つべき在庫(種類・数量)のリストを拠点ごとに自動作成。

- 安全在庫、再発注点、最大在庫の3在庫レベルを自動算出。

適正在庫レベルの自動算出機能

拠点・倉庫ごとの適正配備をしたい

- 在庫過不足を可視化したい。

- 親拠点、子拠点にどのように配置すればよいかの計画が複雑で、手作業では限界。

拠点ネットワーク全体での在庫配備最適化

- 拠点ごとの在庫ヘルス(過剰、不足)を見える化。

- 多階層での推奨配備計画を算出。

MEO機能(多階層拠点の一括自動最適化)

終売品の在庫管理をしたい

- 販売終了などで調達不能になる部品がある場合、最後にいくつ買っておくべきか、修理リードタイムも考慮して検討したい。

終売品の最終購買数、配置を生成

- 市場で稼働中の製品数の減衰率を加味し、最終購入数や配置を計画可能。

最終購買計画

3. 発注・補充計画

在庫期間ができるだけ少なくなるように発注、補充をしたい。

発注計画作成を効率化したい

- 発注ロット数や調達リードタイムを考慮して�在庫基準を維持する計画を立てたい。

- 発注システムと連携させたい。

調達・補充推奨数量の算出

- 部品ごとのロット数やリードタイムを加味した推奨計画を自動作成 (部品ごとに自動承認も可能)。

- 発注システム用の基データを切り出すことも可能。

発注計画機能

自社、ベンダーのカレンダーを考慮して計画立てたい

- 発注締日や発注可能日などを考慮して発注計画を立てたい。

- 祝日や大型連休などの影響を考慮して発注計画を立てたい。

複数のカレンダー情報を加味した発注計画

- ベンダー、倉庫、配送業者などの稼働カレンダー情報を加味し、適切な発注タイミングを算出。

カレンダー機能

拠点間で過剰在庫を融通したい

- ある拠点に過剰在庫があれば、それを優先で消費したい。

- ただし、輸出、輸入扱いになる、国をまたがるような融通は制限して計画を立てたい。

在庫過剰拠点からの補充推奨

- 在庫が過剰な拠点から在庫不足拠点への補充計画を自動生成。

- 輸送リードタイムや輸出入の制約の設定も可能。

バランシング機能

概要・特長

1. 納期遵守率向上、欠品率低減

- 全体サービスレベル目標、各地域/拠点のサービスレベル目標の実現のための推奨在庫基準、配備計画を自動計算。

- 各拠点の不足部品を可視化することで欠品防止につながります。

ここがポイント!

多階層拠点/倉庫の在庫配備推奨

2. 棚資削減

- 推奨在庫基準値と比較することで、適正/不足/過剰/停滞・死蔵といった在庫ヘルスを可視化できます。

- 部品の在庫基準や拠点間の在庫配備の見直しを見直すことで棚資削減につながります。

- 大型連休や工場休止日といったカレンダー情報に沿ったジャストインタイムでの発注を行うことで手持ち日数低減につながります。

ここがポイント!

部品特性/需要種別に合わせた需要予測、倉庫間在庫融通(バランシング)、コーザル予測、

修理品加味した発注計画、自社・ベンダカレンダー利用した発注計画、終売品最終購買

3. 業務工数の低減

- 部品数、拠点数、階層が増えたり複雑になるとExcelなどの表計算での管理には限界があります。

- デジタル化することで煩雑な管理を簡略化することができ、重点管理部品の計画に注力できます。

ここがポイント!

複数手法での需要予測、推奨計画の自動立案

4. 経験・ノウハウのデジタル化・継承

- ベテランの方の頭の中やExcelにつまった経験・勘をデジタル化することでノウハウ継承を図ることができます。

- サービスレベル目標を増減させた場合の在庫金額への影響や、在庫金額に制限を設けた場合のサービスレベルの影響をシミュレーションすることもでき、意思決定もサポートします。

ここがポイント!

在庫基準計算、終売品最終購買、修理品加味した発注計画、シナリオシミュレーション

価格・料金

弊社営業またはお問合せフォームよりお問い合わせください。