生成AIをいよいよ“モノづくりの現場”に本格導入

成果が出るまできめ細かく寄り添う支援体制により、コア業務での生成AI活用を実現

人手不足、技術者の高齢化――製造業を取り巻く構造的な課題に対し、日立システムズは製造現場の複雑な業務に寄り添う、製造業向け生成AIサービス「製造業向けアシスタントAI」をリリースしました。その効果と可能性を実証するため、私たちは日立グループのモノづくりを支える中核企業・株式会社日立インダストリアルプロダクツ様とともに、製造現場での生成AI活用に取り組んでいます。

製造現場の変革に挑む、この取り組みを詳しく紹介します。

生成AIの導入プロジェクトを主導した日立インダストリアルプロダクツ様の土浦事業所。ポンプ、送風機などの産業機械・装置を生産しています。

日立インダストリアルプロダクツ様は、日立グループの製造企業として、ポンプ、送風機、圧縮機や物流システム、試験装置などの大型産業機械・装置を製造しています。同社はすでに、生成AIを議事録作成や文章作成などの事務作業に活用し、一定の効果をあげていました。これを踏まえ、生成AIを自社のコア領域である製造業務にも適用することを視野に入れていましたが、その実現には2つの課題がありました。

製造業務では、顧客向けの製品図面など機密性の高いデータを取り扱います。一般的な生成AIサービスでは、これらの情報が意図せず漏えいするリスクがありました。

製造業務には、自社ノウハウが凝縮された専門性の高いプロセスが数多く存在します。

一般的な生成AIサービスでは、自社業務に即したカスタマイズが行えず、十分な効果が期待できない可能性がありました。

「製造業向けアシスタントAI」は、これらの課題を解決するソリューションとして大きな期待が寄せられました。本サービスは、「Azure Open AI Service」を利用してクローズドなクラウド上に生成AIシステムの稼働環境を構築するため、機密情報の漏えいリスクを抑制できます。チューニングやカスタマイズに関しても、日立システムズの生成AI専門チームが十分な精度や成果が得られるまで継続支援を行う体制が整備されており、確実な導入効果が期待できました。

最終的な導入の決め手となったのは、「生成AIシステムの導入をユースケースの開発から一貫して支援してくれる点」にあったとプロジェクト責任者は振り返ります。導入前の検討段階から活用方法や想定される効果が明確に提示されたことで、経営層や関係部門に対して自信を持って導入を提案することができたといいます。

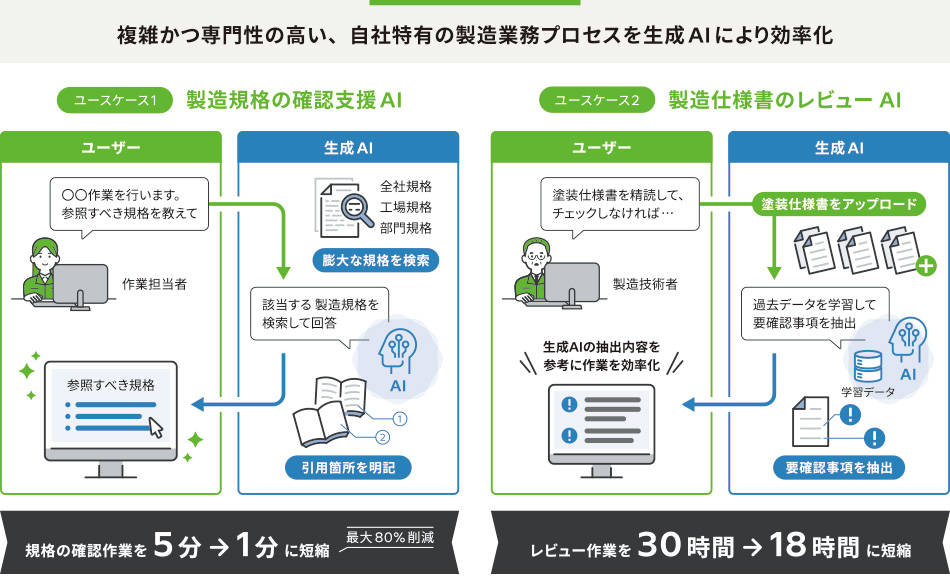

このような経緯を経て、同社の生成AI導入プロジェクトは、2024年12月にスタートし、現在も継続しています。2つのユースケースを通じて、同社の生成AI活用事例とその効果を紹介します。

同社は、品質の高い製品を安全に製造するために、「規格」と呼ばれる社内ルールを多岐にわたり定めています。例えば、作業現場における部品配置に関するルール、酸欠事故を防ぐための作業手順、さらに「一般高圧ガス保安規則」などの関連法令を踏まえた遵守事項など、多様な規格が存在しています。

製造業務において、未経験の作業や不明点のある作業を行う場合、必ず関連する規格の確認を行います。しかし、同社の規格は全社共通・工場別・部門別の3つのレイヤーで構成されており、それらを網羅的に参照しなければならないため確認作業は非常に煩雑です。部門規格だけでも50ページ以上におよぶことがあるため、会社全体で年間推定1,044時間が規格の確認作業に費やされていました。同社はこの作業を効率化するため、社内規格の確認作業を支援する生成AIシステムの開発に着手しました。

同社からすべての規格文書を受領した日立システムズは、それらの内容を生成AIに学習させ、作業内容を質問すると関連規格を即座に回答する機能を開発しました。当初は期待通りの回答精度が得られませんでしたが、継続的なチューニングを重ねた結果、現在は60%以上の精度で適切な規格を提示できるまで改善しました。

開発において特に重視されたのは、「ハルシネーション(生成AIによる誤情報の生成)」対策です。生成AIがもっともらしく誤情報を提示するリスクに対応するため、出力内容には必ず引用元を明示する仕組みを組み込みました。これにより、ユーザーは回答内容が正確かどうかを引用元にあたって判断できるようになりました。

これまで同社では、1 回あたり約5分を要していた規格検索を約1 分に短縮できることが確認され、導入部署では業務効率の大幅な向上につながっています。規格文書の所在や内容に対する理解が浅い新人作業員でも、生成AIシステムを通じて適切な情報にアクセスできるため、作業手順書作成の精度やスピードの向上が期待できます。

同社の製造業務には塗装工程があり、塗装は顧客が提示する塗装仕様書をもとに進められます。仕様書には、塗りの回数、使用塗料、塗膜の厚さなど、多岐にわたる指示が書かれており、内容は非常に細かく専門的です。しかし、仕様書に書かれた指示通りに進めれば問題なく塗装できるとは限りません。中には、「塗装は各層10マイクロメートル以下」など、同社の設備では対応できない仕様や、指示同士が矛盾・競合している場合もあります。このような仕様は事前に見つけ出し、顧客に再検討を依頼しなければなりません。

塗装仕様書は英語で書かれている場合が多く、加えて、仕様の対応可否を判断するには高度な経験と知識が必要なため、仕様書のレビュー作業は高い専門性を必要とする特殊な業務となっていました。そこで同社は、塗装仕様書のレビュー作業を効率化する生成AIシステムの開発に着手しました。

塗装仕様書のレビューAIは、大きく2つの機能を備えています。

1つめは、塗装仕様書の翻訳機能です。作業者の利便性に配慮し、原文と翻訳文を1画面上に並列表示する専用インターフェースを開発しました。2つめは、塗装仕様書の中から、要チェック項目を自動で抽出する機能です。機能の開発にあたり日立システムズは、過去の塗装仕様書とそれに対する指摘事項を学習データとして活用し、対応不可の仕様や、矛盾・競合する仕様の可能性を指摘する機能を開発しました。

両社は、テスト・フィードバック・チューニングを繰り返しながら生成AIシステムの精度向上に取り組み、第1の翻訳機能では約80%、第2の指摘事項抽出機能では約60%の精度を実現しました。現時点ではさらなる改善の余地があるものの、翻訳作業の自動化による効果は大きく、仕様書レビュー1件あたりの平均作業時間が約30時間から約18時間まで短縮されるなど、約40%の工数削減が確認されています。

同社は、生成AIの業務活用を進める一方で、活用範囲をさらに広げるための啓発活動にも日立システムズと取り組んでいます。ユーザーを対象とした生成AIの基礎研修の実施や、各部門へのユースケースのヒアリングなど、現場主導での取り組みが着実に進められています。2025年7月には、パートナー企業である株式会社日立産業制御ソリューションズ様を加えた3社合同ディスカッションも開催しました。企業の枠を超えた議論を通じて、生成AIへの理解がより一層深まっています。

人手不足、技術者の高齢化など、製造業を取り巻く構造的な課題に対応するため、同社はこれからも日立システムズとの協業を通じて、生成AIの業務活用をより高度なレベルへと進化させていく計画です。

日立インダストリアルプロダクツ様、日立産業制御ソリューションズ様、日立システムズの3社による生成AI合同ディスカッションを開催しました。活発な意見交換と実践的な議論が交わされました。

── 「 製造業向けアシスタントAI」を導入したきっかけを教えてください。

当社の製造現場には、長年の経験を必要とする専門性の高い業務が多いため、人財の育成には多大な時間と労力を要します。通常業務をこなしながら専門知識を習得するのは現実的ではなく、人財育成や技術継承の難しさは、以前から大きな課題となっていました。

そのような背景もあり、生成AIの業務活用には以前から高い関心を持っていました。しかし、製造業務では社外秘の情報を取り扱うため、情報保護の観点から導入には慎重にならざるを得ません。そんな折に、日立システムズからセキュリティに十分配慮した生成AI活用の提案を受け、「これならば製造業務でも生成AIを試せる」と導入に踏み切ることができました。業務効率化はもちろん、人財育成や技術継承といった長年の課題を解決できるのではないかと期待しました。

──日立システムズへの評価をお聞かせください。

生成AIの適用業務を見極めるため、まずは当社の業務課題をヒアリングしていただきました。このヒアリングは非常に細かく丁寧なもので、実践的な生成AI活用のアイデアを多く引き出してもらえたと感じています。

最近は生成AIの提案を受ける機会が多いですが、生成AIの技術を打ち出した技術先行のアプローチが多い印象です。一方、日立システムズからは「業務課題やニーズを起点に考える」という姿勢が強く伝わってきます。実際のプロジェクトでも、満足のいく精度が出るまでサポートし続けてくれる姿勢が印象的で、その対応には満足しています。

また、われわれのような製造業は、紙書類や手書きの指示などアナログな情報が多く、生成AI活用のハードルが高い傾向にあります。そうしたアナログデータのデジタル化プロセスも含めて支援してくれる点は、非常に製造業向きではないかと感じます。

── 生成AIに対する関係者の皆さまの評価をお聞かせください。

日立システムズとの取り組みを社内研修で発表したところ、幹部からから積極的な質問を受け、質疑時間が足りなくなるほどの関心が寄せられました。現場の従業員だけでなく、経営層からも大きな注目を集めていると実感しています。

今回開発した「製造規格の確認支援AI」によって、規格確認1回あたりの作業時間は5分から1分へと最大80%の短縮効果が見られました。これが全社約1,900人に波及すれば、効率化のインパクトは非常に大きいと期待しています。

また、「製造仕様書のレビューAI」に関しても、仕様書の内容を理解するプロセスはどんな製造の現場でも発生する重要な作業であり、その作業を生成AIによってここまで効率化できたことに大きな可能性を感じています。

── 今後の展望をお聞かせください。

これからも、我々の事業に特化した生成AIシステムを積極的に実装していきたいと考えています。代替できる業務はどんどん生成AIに任せ、従業員にはより付加価値の高い業務に集中してもらいたいと思います。

その取り組みを進めるうえで、今後は業務プロセスの見直しが大きな課題になっていくと思います。当社には複数の事業部があり、それぞれ異なる業務プロセスを採用しています。事業部ごとに個別対応で生成AIシステムを作り込んでいくと開発コストが膨らんでしまいますが、ある程度プロセスを標準化・統一したうえで開発を進めれば、スケール拡大しやすくコストも抑えられるはずです。

業務プロセスの見直しなど、より上流の課題についても日立システムズの支援をいただきながら、生成AIのさらなる活用拡大を実現していきたいと考えています。

株式会社日立インダストリアルプロダクツ

これからもお客さまとともに、生成AIの可能性を切り拓いてまいります

お客さまのコアコンピタンスである製造業務において、生成AIの効果をご実感いただけていることを大変嬉しく思います。

本プロジェクトでは、期待されるアウトプット精度を実現するため、チーム一同全力で取り組みました。学習データのご提供など、お客さまに多大なご協力をいただいたことで、想定以上の成果を達成できたと考えています。

「製造業向けアシスタントAI」の強みは徹底した伴走支援にあります。すでに次の生成AI活用ステージを見据えられているお客さまに対して、今後も変わらぬ伴走支援をご提供することで、さらなる業務改善の実現をサポートしてまいります。

今回の取材にご協力いただいたお客さま

ご協力ありがとうございました。

*本内容は2025年7月取材時点の情報です。

本事例に記載の情報は初掲載時のものであり、閲覧される時点では変更されている可能性があることをご了承ください。

※ 本カタログに記載されている会社名、製品名は、それぞれの会社の登録商標、または商標です。