2013年4月、「TENSUITE」は、日立 製造・流通業向け基幹業務ソリューション「FutureStage」に統合しました。

※本事例に記載の商品情報は初掲載時のものです。

株式会社三協製作所様(以下、三協製作所様)は、精密アルミ冷間鍛造部品を製造する国内トップメーカーです。同社の製造拠点のひとつである山形工場にて、製品を作るのに必要なモノ、カネ、ヒトの流れを効率的に管理し、山形工場の「工場力」を底上げすることを目的に「TENSUITE 自動車部品業向け生産管理システム」を導入しました。 今回はその経緯と効果について、山形工場の皆さまにお話を伺いました。

※冷間鍛造:アルミニウム合金を常温で金型を使用して、成形する加工方法

| お客さまの業務概要・特長 |

|---|

|

三協製作所様は、自動車業界を主な取引先に持つ、精密アルミ冷間鍛造部品を製造する国内トップメーカーです。

製造拠点は山形工場とタイ工場。設立は昭和35年、年商は約40億円。国内の従業員数200人、山形工場の従業員数は175人です。

三協製作所では、冷間鍛造という製法を使ってアルミニウム製の機械部品を製造しています。主な取引先は自動車業界と二輪業界です。部品の生産個数(出荷個数)は、月間 約400万個(年間 約4,800万個)です。 山形工場の生産体制と製造製品の概要は次のとおりです。

| 項目 | 内容 | 備考 | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 主な取引先 |

|

※ 自動車業界では二次または三次請け。 | ||||||||||||||||||

| 製造物の大きさ、 重さ |

|

1,000g超の部品群

50g以下の部品群 |

||||||||||||||||||

| 生産個数 |

|

※ 原料となるアルミニウムは月間 約300トン(年間 約3,600トン)を使用。 ※ これらを1直・2直、土日休みの体制で製造します。 24時間稼働が可能なラインもあります。 |

||||||||||||||||||

| 製品種別 | 約4,000種類 | 「製品マスター」が4,000種類あります。 | ||||||||||||||||||

| 受注処理件数 |

|

※ 大口取引先からは3ヶ月~年間の注文計画が事前に「内示」されます。 ※ 受注の内訳は、以前に作った物をもう一度作る「リピート品」が9割、金型から起こす「新規品」が1割です。 |

||||||||||||||||||

| 1受注あたりの製造・納入個数 |

|

「1個」という注文も、過去、実際にありました。...造品(在庫)から1個を取り出して納入しました。 | ||||||||||||||||||

| 納期(工場内リードタイム) |

|

「受注→出荷」のリードタイムは、アルミ材料を調...の通り工場内リードタイムに比べて長くなります。

|

TENSUITEは、この山形工場の基幹システムとして2011年6月に本番稼働を開始しました。

TENSUITEは、山形工場で製品を作るのに必要なモノ、カネ、ヒトの流れを効率的に管理し、山形工場の「工場力」を底上げすることを目的に、2011年6月に導入しました。

導入状況の概要は次のとおりです。

| 項目 | 内容 | 備考 | ||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 導入システム内容 | ●受注管理 ●生産管理(工程管理) ●購買管理 ●在庫管理 ●検品管理 ●出荷管理 ●売掛・買掛管理 |

「給与関係以外のすべてのお金の流れ」、「製造に必要な原材料の流れ」、「製造途中の仕掛品の流れ」、 「出荷される製品の流れ」、「製造に必要な作業員の流れ」これらすべてをTENSUITEで管理しています。 | ||||||||||||||||||||||||

| 登録されている部品マスター | 約4,000種類 | |||||||||||||||||||||||||

| 使用者 | 山形工場の従業員全員(175人) | ●売掛・買掛管理システムは主に東京本社の経理部・営業部が活用(WAN接続) 。 ●名古屋支店でも使っています。 ●タイ工場では使っていません。 |

||||||||||||||||||||||||

| 導入スケジュール |

|

※ 途中、東日本大震災が発生したため、テスト期間がやや延びました。 |

今回のシステム導入で、特に重視したのは「生産管理の強化・効率化」です。

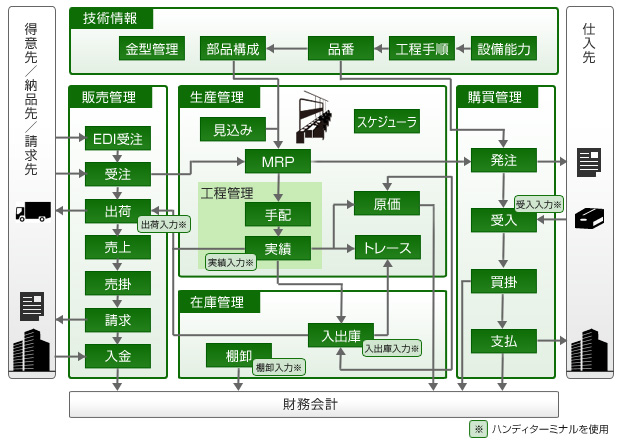

システムイメージ図

| 業務で抱えている困難なこと |

|---|

|

あくまで私見ですが、自動車業界に部品を納入するにあたっての生産管理の難しさは次のようになると考えます。

「『カンバン方式』、『ジャストインタイム』への対応」

自動車業界は一般にもよく知られているとおり、「必要な物を、必要なときに、必要な量だけ生産する」という方式を取っています。この場合、私たち部品製造会社には、「お客さまが必要とする部品を、お客さまが必要なときに、お客さまにとって必要な分だけ納品する」という体制が求められます。どんなタイミングでどんな注文が来ても、それに確実に対応できるよう、工場内には緻密な生産管理体制を敷く必要があります。

「多品種・少量生産への対応」

自動車は、1台につき2万点~3万点の部品で構成される「部品点数が多い機械」です。またメーカーごとに車種も豊富にあります。この場合、私たち部品製造会社は、何千種類もの多様な部品を少量ずつ生産・納品できる「多品種・少量生産」の体制を確立する必要があります。多品種・少量生産を実現するには、高度な生産管理能力(工程調整力)が不可欠です。

「各部品の、長期にわたる保管義務への対応」

自動車は、一台の車が中古車となって何十年と乗り継がれることも珍しくはなく、一般の家電製品などに比べ使用年数が長い機械であるといえます。そのため自動車は、修理部品の保管義務期間が20年~30年の長期に及びますが、このことは私たち部品会社もまた、部品の製造データを長期にわたって保管しなければならないことを意味しています。

これも他の製法のことを熟知していないので、私見としてお答えします。冷間鍛造の場合、「工程の平準化が難しい」ことが生産管理上の困難をもたらすと考えます。

冷間鍛造の工程数は、多い場合には33工程に及びます。これらの工程はひとつひとつ性質が異なっており、互いに類似しません。たとえば「プレス工程」のように、数秒に1回の速さで次々プレスしていくような「スピーディーな工程」もあれば、一方では10万個をまとめてバッチ処理するような「時間のかかる工程」もあります。

工場のラインといえば、一般の方にとっては「ベルトコンベアーの上を仕掛品が等速で流れながら組み立てられていく」というイメージがあると思いますが、冷間鍛造では、そのような「個数や時間を平準化した製造」は実現が困難です。つまり、工程は凸凹になります。

つまり、自動車業界向けの冷間鍛造部品の製造においては、「4,000種を越える多品種の部品を」、「非平準的な工程で」、「ジャストインタイムの納期要請に合わせて」、「月間400万個作らなければいけない」ということになります。

この状態で、もし生産にムリ・ムダ・ムラがあったり、何かの工程が滞ったりすれば、たちまち生産計画(=納品計画)は狂います。そうした事態を防ぐには、事前に緻密な生産計画を立てることが重要です。

以上、自動車業界ならでは、冷間鍛造ならではの生産管理の難しさについて思うところを述べました。しかし、ここまで述べたことは、実は本当の意味の困難ではありません。

誤解を恐れず言い切るならば、どんなに多品種・少量で納期が短いとしても、最初の計画に変更がないのであれば、その困難は通常の努力で乗り切れます。あえていうならば、システムも必要ありません。

しかし、現実には、お客さまの注文計画はしばしば変更されます。それも、生産計画を綿密に構築し終わり、『よし、計画はできた。後は実際に製造するだけだ!』となったまさにそのタイミングで、「納期変更」、「注文数量増加」などの変更がお客さまから通知されてくることがよくあります。

こうした変更が発生すると、一瞬、ガクッときます。しかし、この困難な場面こそが、三協製作所が『工場力』を発揮するときだとも言えます。従業員一同で知恵を出し合い、創意工夫を凝らし、どんな難しい注文にも対応していかねばなりません。

そんなとき、頼りになるのが基幹システムであるTENSUITEです。TENSUITEは、私たちの「工場力」をフルに発揮させるための重要なインフラなのです。

| お客さまが抱えていた悩み |

|---|

|

1990年代までは、システム化は特に推進していませんでした。かつては生産体制そのものが今と違い、数十種類の部品をそれぞれ大量に製造する「少品種・大量生産」でした。この頃は工程パターンも少なく、特にシステム化しなくても熟練技術者が頭脳作業で対応するだけで十分でした。

その後、自動車業界との取引が始まり、工場全体が「多品種・少量生産」に舵を切りました。これにより製造品目は大幅に増加、それまでの紙ベース、記憶ベースでは生産管理が困難になりました。 この課題を解決するため、1996年には多額の投資をして大手の生産管理パッケージソフト(製品A)を導入しました。しかし、このシステムは結果的に、「手間のかかるシステム」状態に陥ったのですが…。

端的にいえば「パッケージソフトを信頼しすぎた」ことが、十分に使いこなせなかった原因でした。

製品Aは「一般的な工場の一般的な生産管理」には良く対応したパッケージソフトでしたが、「多品種・少量生産の冷間鍛造」にはジャストフィットしていませんでした。そのギャップを埋めるために、最初の導入時とバージョンアップのとき、多額の追加費用を払ってのカスタマイズも実施しました。しかし、ギャップは埋まらず、焼け石に水でした。

それでも生産業務は滞りなく継続させなければいけません。

結局、従業員はシステムのギャップを補うために、それを補完するエクセルファイル(※)を自分たちで作り始めました。

こうなると、何か数字を確認したいときにパッケージソフトを見る人はいなくなります。そこに表示されている数字は当てにはならず、エクセルに書いてある数字の方こそ信憑性が高いからです。エクセルさえも信用できない場合は、実際に現場に行って、部品の数を1、2、3…と実際に数えて確認することもありました。

結局、「パッケージソフトは稼働していても、役に立っていない」、「補完エクセルが大量発生する。そのエクセルを維持・更新するのにまた手間がかかる」、「エクセルにデータを転記するときにミスが生じる恐れがある」 ということになり、手間ばかりかかって、何のために高価なソフトを導入したのか、良く分からない状態に陥ってしまいました。

製品Aは十数年間、だましだまし使い続けましたが、最終的には2009年に「2年後の2011年に新たな生産管理システムを導入する」と決めました。現場は「もう限界」だったのです。次のシステムは、もう失敗したくありません。インターネットや展示会などで徹底的に調査し、まず20製品を第一候補として相互比較しました。

※補完エクセルファイル:在庫票、注文書(カレンダー形式)、各台帳(受入・出荷)、計画を管理するエクセルファイル

| 選定のポイント |

|---|

|

一次選考の段階では、「価格」と「製品の方向性」の2点を基準に選定を行いました。

まず「価格」ですが、単純な話として、金額が「億」に及ぶ高い製品はパスしました。次に「製品の方向性」ですが、弊社が最も重要視しているのは「生産管理(工程管理)」の部分なので、在庫管理を重視しているような製品は候補から外しました。

なお、会社の規模の大小は、一次選考の段階では考慮しませんでした。「大企業だから良い、中小企業だからダメ」という考えは持たず、20製品を平等に比較したということです。

一次選考の結果、9製品が残りました。

一次選考に残った9社すべてに声をかけ、山形工場に来ていただき、デモを見せてもらいました。実際に機能をこの目で見て、説明を受け、質問をしない限り、製品の実像は分からないと考えたからです。

二次選考の結果、日立システムズ(TENSUITE)と、地元 山形の中小システム会社 A社(手組み開発)の2社が最終候補として残りました。日立システムズの売りは「セミオーダーメイド」、A社の売りは「手組みだからジャストフィット」でした。

日立システムズ(TENSUITE)を選んだ理由は、1). 実績、2). 事前ヒアリングの手厚さ、3). 会社の継続性、4). 価格の4点です。

理由1.「実績」

日立システムズと地元A社の提案は、本質内容は同じでした。どちらも「パッケージソフトの強制はしない」、「三協製作所の希望に合わせたオーダーメイドのシステムを構築する」という提案でした。しかし、「その理想論を、過去、実際に実現した実績」については、やはり日立システムズが優っていました。地元A社の方は、社長自らプレゼンしてくださり、地元ならではの人間性、信頼感には素晴らしいものがありましたが、熱く語るその理想論を、では本当に実現できるのかという点については、「必ずやり遂げます。信じてください。」という話に終始しました。

理由2.「事前ヒアリングの手厚さ」

日立システムズは、まだ発注が決定していない段階から山形工場のスタッフに詳しいヒアリングを行い、緻密な要件定義、フィット&ギャップ分析を行ってくれました。その分析は、「ウチのことをここまで理解しているなら間違いなく良いシステムを構築してくれるだろう」と確信できる詳細な物でした。ここまでの事前分析は、通常、有料となるものですが、それを受注前に無料で行ってくれたことには、日立システムズの「本気度」を感じました。

理由3.「会社の継続性」

今回の基幹システムは導入して終わりではなく、今後5年、10年と継続的に進化させていくべきものです。その開発を任せるとなると、やはり「与信」「継続性」は重要です。一次選考、二次選考では、企業の継続性のことはあえて考えませんでしたが、最終選択の局面では考慮せざるを得ませんでした。

理由4.「価格 ~ TENSUITEは、一見、高いが、結局は安い」

日立システムズの提案価格は、地元A社のほぼ2倍の金額でした。地元A社の方が大幅に割安です。しかし、弊社としては、表面価格だけで比較することに意味はないと考えました。

第一に、いちばん大事なのは「価格」ではなく「やりたいことができること」です。それが実現できないのなら、システム刷新などせずに、以前の製品を使い続ける方が、それこそ「安く」なります。

第二に、地元A社の提案は安いと言っても、それは「手組みの初期価格」としての安さでした。手組みというのは、最初は安く見えても、その後、機能追加や仕様変更を続けるうちにどんどん費用が累積し、結局は割高になります。

一方、日立システムズは、受注前に膨大なヒアリングと要件定義を済ませており、それに基づいて見積もりを提示してきました。確かに表面価格は高いのですが、それは「これだけやるので、これだけかかる」という根拠ある価格でした。そして、高価であっても、後々の追加費用が発生しないであろうことが期待できました。

結果、TENSUITEは表面価格は相対的に高いけれども「それは価値ある価格」であり、また「長期的には安くなる」と結論した次第です。社長にもこのことを告げて承認を得ました。

以上の選考過程を経て、三協製作所 山形工場で活用する基幹システムとしてTENSUITEを採用することを決定しました。2010年2月のことです。

| TENSUITE・日立システムズに対する評価 |

|---|

|

1導入前に期待していたことは、ほぼすべて実現できました。補完エクセルも必要なくなり、皆がシステムの数字を信用するようになりました。

構築開始から今日までの間、日立システムズのシステムだけではない「人」の良さ、優秀さも実感しております。特に設計の長谷川さんには、東京と山形の距離を感じさせない手厚いサポートを提供していただき、従業員一同、全面的に信頼しております。

今回のプロジェクトを通じて思ったのは、「日立グループ、やっぱり良いな」ということです。

選考の初期段階では、「会社の規模の大きい・小さいは関係ない。純粋に製品の機能で選ぼう」という考えで製品を比較しました。

しかし、実際にプロジェクトを進行させてみると、日立システムズは担当営業、担当設計、その上の管理職の皆さまなど、各人が有機的に機能しながら課題を解決していきます。これが「大企業の器」なのだなと実感しました。

現在、生産管理システムを検討している工場には、「自分たちの業務を精査・棚卸したいのなら日立システムズのヒアリングの洗礼を受けるといいかもしれません」ということです。

今回は事前の要件定義を精密に行いましたが、このときの日立システムズからのヒアリングはキツかったです。次々投げかけられる質問はどれも真っ当な問いなのに、とっさには回答できず、言葉に詰まることが何度もありました。業務を改善するには、ここまで細かく考えないといけないのだと改めて思い知りました。

日立システムズの要件定義には、従業員の業務への取り組みや考え方を精密にする力があります。

日立システムズの尽力により、三協製作所 山形工場の生産管理体制は大幅に改善されました。今後も三協製作所は、お客さまの要望にとことんまで応え抜くための「工場力」を継続的に強化していきます。日立システムズには、引き続き、高いコンサルティング力、技術力、提案力を通じて、私たちの業務改善の取り組みをご支援いただくことを希望します。これからもよろしくお願いします。

1960(昭和35)年に創立以来、アルミニウム冷間鍛造技術の確立に努め、2010年、創立50周年を迎えました。その間、常に先進的な技術の開発・導入を重ね、専業メーカーとしては、いち早く時代を先取りした製品に取り組み、確固たる地位を築き上げました。

一貫した製造ラインをベースに高品質・大ロット小ロットに対応できる設備を携え、低コスト化を実現する柔軟、かつパワー溢れる会社です。

| 製品名 | TENSUITE 自動車部品業向け生産管理システム |

|---|---|

| クライアント数 | 40 |

担当より一言

日立システムズ

営業 庄子 孝

お客さまのご要望に引き続き柔軟に応え続けます。

私は仕事をする上では、お客さまの求めるところを常に確実に理解し、ご要望には確実にお応えし、それができない場合でも必ず代案を出すよう心がけています。

三協製作所様の生産管理システムの構築・強化という仕事には、私としても大きなやりがいを感じています。

引き続き、よろしくお願いいたします。

日立システムズ

設計 長谷川 佳樹

今後も、お客さまの工場力向上のために貢献いたします。

4,000種のマスターを持つ、多品種・少量生産の生産管理システムを構築するというやりがいのある仕事ができました。

システムが無事稼働したのは、お客さまの多大なご協力のおかげです。

これからも三協製作所さま様の「工場力」向上のために尽力する所存です。

取材にご協力いただいたお客さま、ご協力ありがとうございました。

取材日:2012年12月

本事例に記載の情報は初掲載時のものであり、閲覧される時点では変更されている可能性があることをご了承ください。

日立システムズは、システムのコンサルティングから構築、導入、運用、そして保守まで、ITライフサイクルの全領域をカバーした真のワンストップサービスを提供します。